ورق استیل چیست؟

ورق استیل، که به آن استنلس استیل نیز گفته میشود، نوعی فولاد ضد زنگ با محتوای کربن پایین است که در ساختار خود دارای حداقل ۱۰.۵ درصد کروم می باشد. این ترکیب، دو ویژگی منحصر به فرد به فولاد میبخشد:

۱_ مقاومت در برابر زنگزدگی

۲_مقاومت در برابر خوردگی

با افزایش میزان کروم و اضافه کردن عناصری چون مولیبدن، نیکل، و نیتروژن، خواص مفید فولاد تقویت شده و به تنوع گریدها و درجات متنوعی از استنلس استیل منجر میشود. به عنوان مثال افزودن مولیبدن به افزایش مقاومت در برابر خوردگی کمک کرده و باعث تبدیل فولاد ضد زنگ 304 به 316 میشود.

ورقهای استیل معمولاً در محیطهایی که نیازمند استانداردهای بالای بهداشتی هستند و در معرض آب و رطوبت قرار دارند به کار گرفته میشوند.

در ادامه به بررسی انواع، کاربردها، نحوه تشخیص و ویژگیهای ورق استیل خواهیم پرداخت.

نحوهٔ تشخیص ورق استیل اصل

برای تشخیص اصل بودن انواع ورق استیل ، میتوان از روشهای مختلفی استفاده کرد. یکی از این روشها، بررسی خاصیت مغناطیسی ورق استیل توسط یک آهن ربا است. ورقهای استیل سری ۳۰۰، به دلیل داشتن ترکیبی از کروم و نیکل، خاصیت مغناطیسی ندارند و آهنربا را جذب نمیکنند. این در حالی است که ورقهای استیل سری ۴۰۰، که حاوی عنصر کروم هستند، جاذب آهنربا میباشند.

علاوه بر این، رنگ سطح ورق استیل پس از فرآیند پیکلینگ میتواند اطلاعاتی در مورد ترکیبات آن ارائه دهد. استیلهای سری ۳۰۰ معمولاً رنگ سفید نقرهای و یشمی دارند، در حالی که استیلهای سری ۴۰۰ رنگی مایل به خاکستری دارند. آزمایش سولفات مس نیز میتواند با تشخیص تغییرات رنگ، به شناسایی نوع فولاد کمک کند. این آزمایش میتواند نشان دهندهٔ وجود فولاد با منگنز بالا یا فولاد معمولی بر اساس میزان تغییر رنگ مشاهده شده باشد.

روشهای پیشرفتهتری نیز برای تشخیص ورق استیل وجود دارد، از جمله سنگزنی و بازپخت (آنیلینگ) که اطلاعات دقیقتری در مورد ترکیب و خواص مغناطیسی فولاد ارائه میدهند. این تکنیکها میتوانند بینش عمیقتری را در مورد خصوصیات و کیفیت ورق استیل فراهم آورند.

انواع ورق استیل

فولاد ضد زنگ، که به عنوان استیل نیز شناخته میشود، در پنج دسته اصلی طبقهبندی میشود که با نام های آستنیتی، فریتی، مارتنزیتی، دوبلکس (آستنیتی-فریتی) ، و بارشی شناخته میشوند و هر یک از این دستهها دارای گریدهای متفاوتی است که بر اساس ترکیب شیمیایی و خواص فیزیکی و مکانیکی آنها تعریف میشوند و سطح متفاوتی از کیفیت، دوام و مقاومت را در برابر دما دارند.

عناصر آلیاژی متنوع در ساختار این گریدها، خواص منحصربهفردی را برای فولاد ضد زنگ به ارمغان میآورند و آنها را برای کاربردهای مختلف مناسب میسازند. این تنوع در ترکیبات و خواص، انتخاب مناسبی را برای مهندسان و طراحان فراهم میآورد تا بتوانند متریالی را انتخاب کنند که بهترین عملکرد را در شرایط مورد نظر ارائه دهد. در ادامه به برخی از ویژگی های این 5 نوع اشاره میکنیم:

• فولاد ضد زنگ آستنیتی به دلیل مقاومت بالا در برابر خوردگی و شکلپذیری عالی، برای کاربردهایی که نیاز به انعطافپذیری دارند، ایدهآل است.

• فولاد ضد زنگ فریتی، خواص مغناطیسی و محتوای کربن نسبتاً کمی دارد و در برابر خوردگی و اکسیداسیون مقاومت خوبی ارائه میدهد.

• فولاد ضد زنگ مارتنزیتی، که برای استحکام و سختی بالای خود شناخته شده است، در کاربردهایی که نیاز به دوام و مقاومت در برابر سایش دارند، مورد استفاده قرار میگیرد.

• فولاد ضد زنگ دو فازی یا دوبلکس، خواص مطلوب هر دو گروه آستنیتی و فریتی را ترکیب میکند و استحکام و مقاومت در برابر خوردگی را بهبود میبخشد.

• فولاد ضد زنگ بارشی (استیل رسوب سخت شونده) نیز به دلیل استحکام و چقرمگی بالای خود معروف است و به منظور دستیابی به خواص مطلوب، تحت فرآیند پیرسازی قرار میگیرد.

انواع گریدهای ورق استیل

پیش از این گفتیم که انواع ورق استنلس استیل، در پنج دستهٔ اصلی طبقه بندی میشوند. هر دسته دارای گریدها و درجات مختلفی است که ویژگیها و کاربردهای خاصی دارند و آنها را از سایر دستهها متمایز میکنند. معروفترین و رایجترین آنها در بازار، انواع فریتی و آستنیتی هستند که به ترتیب، به عنوان «بگیر» و «نگیر» نیز شناخته میشوند. در ادامه، گریدهای هر دسته را معرفی میکنیم.

پیشنهاد مطالعه بیشتر : تفاوت استیل بگیر و نگیر

گریدهای استنلس استیل آستنیتی

استنلس استیل ۳۰۱: یک فولاد آستنیتی است که به دلیل استحکام بالا و مقاومت عالی در برابر خوردگی شناخته شده است و شکل پذیری خوبی دارد.

استنلس استیل ۳۰۲: یک آلیاژ استیل آستنیتی با محتوای کربن بالاتر از استیل 301 است که باعث افزایش استحکام و سختی استیل میشود.

استنلس استیل ۳۰۳: یک نوع خوشتراش از انواع آستنیتی ۸-۱۸ است؛ که برای بهبود ماشینکاری، به آن گوگرد یا سلنیوم اضافه شده است.

استنلس استیل ۳۰۴: استنلس استیل ۳۰۴، پرمصرفترین فولاد آستنیتی است که به دلیل تطبیق پذیری، مقاومت در برابر خوردگی و سهولت ساخت خود شناخته شده است و به دلیل جوش پذیری و شکل پذیری عالی، معمولاً در تجهیزات پردازش مواد غذایی، سازههای معماری و ظروف شیمیایی کاربرد دارد.

استنلس استیل ۳۰۵: یک آلیاژ با افزایش محتوای نیکل نسبت به 304 است؛ که قابلیت کشش عمیق و شکل پذیری را بهبود میبخشد.

استنلس استیل 308: یک فلز پرکننده است که از آن برای جوشکاری استیلهای ضدزنگ آستنیتی مانند ۳۰۴ و L۳۰۴ استفاده میکنند.

استنلس استیل 309: یک استیل آستنیتی است که برای استفاده در محیطهای با دمای بالا طراحی شده است.

استنلس استیل 310: یک فولاد مقاوم در برابر حرارت، با محتوای کروم و نیکل بالا است. و در برابر اکسیداسیون در دماهای بالا، مقاومت عالی از خود نشان میدهد.

استنلس استیل 314: یک استیل مقاوم در برابر حرارت است؛ که مشابه 310 بوده اما دارای مقدار کمی کروم و نیکل است.

استنلس استیل 316: این نوع استیل حاوی مولیبدن است و به دلیل مقاومت در برابر خوردگی بالا بهویژه در محیطهای کلرید شناخته شده است.

استنلس استیل 317: یک نسخه با کروم، نیکل و مولیبدن بالاتر از استیل 316 است؛ که مقاومت در برابر خوردگی را در محیطهای اسیدی بهبود میبخشد.

استنلس استیل 321: یک آلیاژ فولاد آستنیتی تثبیت شده با تیتانیوم است که برای مقاومت در برابر بارش کاربید در طول جوشکاری اضافه شده است.

استنلس استیل 347: یک آلیاژ آستنیتی تثبیت شده با نیوبیم است که برای مقاومت در برابر بارش کاربید در طول جوشکاری یا سرویس در دمای بالا اضافه شده است.

استنلس استیل 348: این نوع، تثبیت شده و دارای کلمبیوم بوده که مشابه 347 است؛ اما برای بهبود مقاومت در برابر خوردگی، به آن تانتالیوم اضافه شده است.

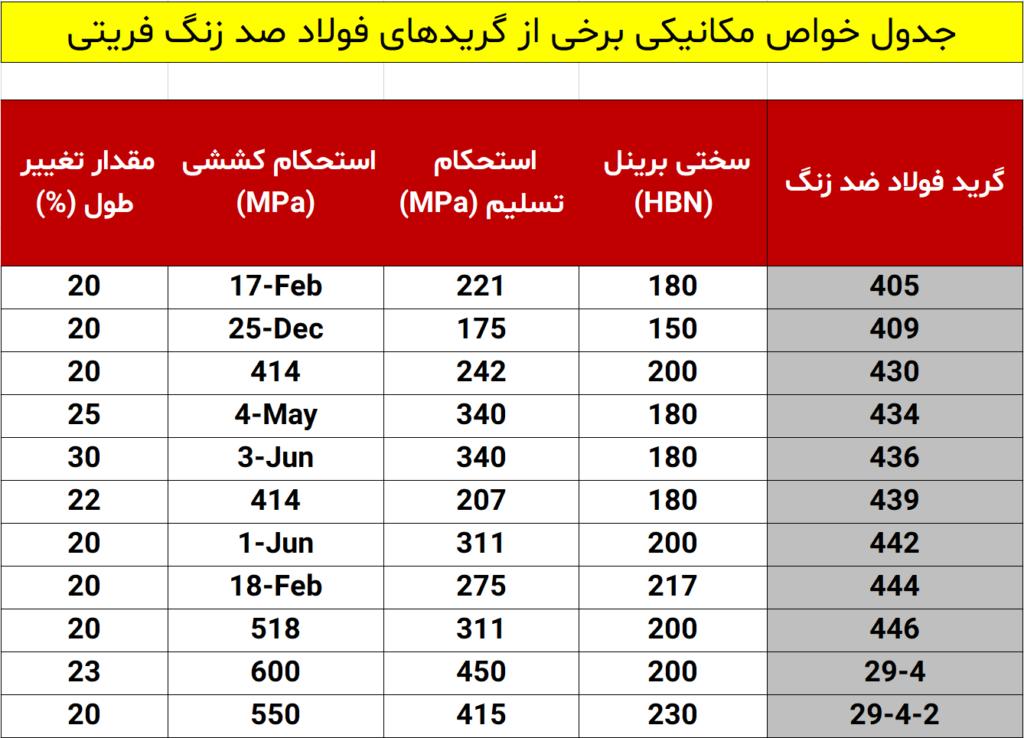

گریدهای استنلس استیل فریتی

استنلس استیل ۴۰۵: یک آلیاژ استیل فریتی است که حاوی کروم و سطوح پایین نیکل است.

استنلس استیل ۴۰۹: یک فولاد فریتی است که به دلیل مقاومت عالی در برابر خوردگی، بهویژه در سیستمهای اگزوز خودروها، شناخته شده است. و جوش پذیری و شکل پذیری خوبی دارد.

استنلس استیل ۴۳۰: یک آلیاژ فریتی رایج، با مقاومت مناسب در برابر خوردگی و شکل پذیری است.

استنلس استیل ۴۳۴: نسخهٔ اصلاح شده استیل 430، با محتوای مولیبدن بالاتر است؛ که مقاومت بالاتری در برابر خوردگی دارد، بهویژه در محیطهای حاوی کلرید.

استنلس استیل ۴۳۶: یک آلیاژ فریتی است که برای افزایش مقاومت در برابر خوردگی، به ویژه در محیطهای اسیدی و غنی از کلرید، به آن مولیبدن اضافه شده است.

گریدهای استنلس استیل مارتنزیتی

استنلس استیل ۴۱۰: یک فولاد مارتنزیتی است که به دلیل استحکام، سختی و مقاومت بالا در برابر سایش شناخته شده است.

استنلس استیل ۴۱۶: این آلیاژ مارتنزیتی، برای بهبود ماشینکاری، حاوی گوگرد است.

استنلس استیل ۴۲۰: یک استیل مارتنزیتی با محتوای کربن بالا است که استحکام، سختی و مقاومت در برابر سایش عالی را ارائه میدهد.

استنلس استیل ۴۳۱: یک فولاد مارتنزیتی حاوی نیکل و کروم است؛ که به دلیل استحکام بالا، چقرمگی و مقاومت در برابر خوردگی شناخته شده است.

استنلس استیل ۴۴۰: یک استنلس استیل مارتنزیتی با کربن بالا و سختی، مقاومت در برابر سایش و مقاومت در برابر خوردگی عالی است.

گریدهای استنلس استیل داپلکس (دو فازی)

استنلس استیل ۲۲۰۵: یک آلیاژ دوبلکس با نیتروژن، با استحکام بالا و مقاومت در برابر خوردگی عالی است.

استنلس استیل ۲۳۰۴: یک آلیاژ استیل دوبلکس با ریزساختار متعادل فازهای آستنیت و فریت است که استحکام و مقاومت خوبی در برابر خوردگی دارد.

استنلس استیل 2507: یک فولاد دوبلکس با مقاومت در برابر خوردگی و استحکام بالا است. این ماده، حاوی کروم، مولیبدن و نیتروژن است.

گریدهای استنلس استیل رسوب سخت شونده (PH)

استنلس استیل ۴-۱۷: یک فولاد مارتنزیتی است که با استحکام، سختی و مقاومت در برابر سایش بالا مشخص میشود. این ماده حاوی کروم، مولیبدن و کربن است

استنلس استیل ۵-۱۵: یک آلیاژ استیل بارشی با استحکام بالا و مقاومت عالی در برابر خوردگی است. حاوی کروم، نیکل و مس بوده و از آلومینیوم و تیتانیوم برای سخت شدن در اثر بارش بهره میبرد.

این گریدها و دستهبندیها به مهندسان و طراحان اجازه میدهند تا متریال مناسبی را برای کاربردهای مختلف انتخاب کنند و از خواص مطلوب آنها در شرایط کاری متفاوت بهرهمند شوند. انتخاب دقیق گرید مناسب، عملکرد و طول عمر محصول نهایی را بهبود میبخشد.

اجزای تشکیل دهندهٔ استنلس استیل

آهن، کربن، کروم، نیکل و مولیبدن، اصلیترین اجزای تشکیل دهندهٔ انواع ورق های استیل هستند. از دیگر موادی که در ساختار برخی از انواع استنلس استیل به کار میرود میتوان به تیتانیوم، مس، گوگرد، نیتروژن و سیلیکون اشاره کرد. در ادامه به خواص مهمترین عناصر در ساخت فولاد ضدزنگ اشاره میکنیم.

آهن: به عنوان عنصر فلزی اولیه، یکپارچگی و استحکام ساختاری آلیاژ را فراهم میکند.

کربن: برای سختی و استحکام کششی حیاتی است؛ اگرچه محتوای کربن بیش از حد میتواند منجر به شکنندگی شود.

کروم: عنصر کلیدی برای مقاومت استیل در برابر خوردگی است که این کار را با تشکیل یک لایه اکسید محافظ در برابر زنگ زدگی و اکسیداسیون انجام میدهد.

نیکل: اغلب برای افزایش مقاومت در برابر خوردگی و بهبود شکل پذیری و چقرمگی اضافه میشود.

مولیبدن: مقاومت استیل را در برابر خوردگی بهبود بخشیده (بهویژه در محیطهای غنی از کلرید) و استحکام و جوش پذیری آن را افزایش میدهد.

کاربردهای ورق استیل

ورقهای فولادی، موادی کاربردی و بادوام هستند که نوآوری و خلاقیت را در صنایع مختلف، تسهیل میکنند. از مهمترین کاربردهای ورق استیل، میتوان به موارد زیر اشاره کرد:

– صنایع غذایی

– لوازم خانگی و وسایل آشپزخانه

– تجهیزات پزشکی، ابزار جراحی و ایمپلنتها

– سازههای معماری و ساخت و ساز

– خودروسازی، کشتیسازی و هوافضا

– صنایع شیمیایی

– تجهیزات الکتریکی

برای کسب اطلاعات بیشتر به مقاله مصارف ورق استیل مراجعه نمایید. در آن مقاله به کاربردهای انواع ورق های استیل به صورت کامل پرداخته ایم.