وبلاگ

آشنایی با فرآیند فورجینگ استیل و فولاد: مزایا، معایب و کاربردها

مقدمه

فورجینگ استیل و فولاد یکی از مهمترین فرآیندهای ساخت در صنعت است که به دلیل مزایای فراوانش در تولید قطعات پیچیده و مقاوم، مورد توجه بسیاری از صنایع قرار گرفته است. این فرآیند با استفاده از حرارت و فشار، فلزات را به شکلهای مختلف تبدیل میکند و قطعاتی با ویژگیهای مکانیکی عالی تولید میکند. فورجینگ استیل و فولاد در صنایع مختلفی مانند خودروسازی، هوافضا، نفت و گاز و صنایع دفاعی کاربرد دارد و نقش حیاتی در تولید قطعات با دقت و کیفیت بالا ایفا میکند.

🎧 اطلاعات کامل فورجینگ استیل رو در کمتر از 3 دقیقه کشف کنید!

آیا میدونید چرا فورجینگ استیل انقدر پرطرفداره؟ توی این پادکست، به سادهترین زبان، همه چیز رو براتون توضیح دادیم. اگر به هر دلیلی امکان مطالعه مقاله را ندارید، حتماً این پادکست رو گوش بدید! 👇

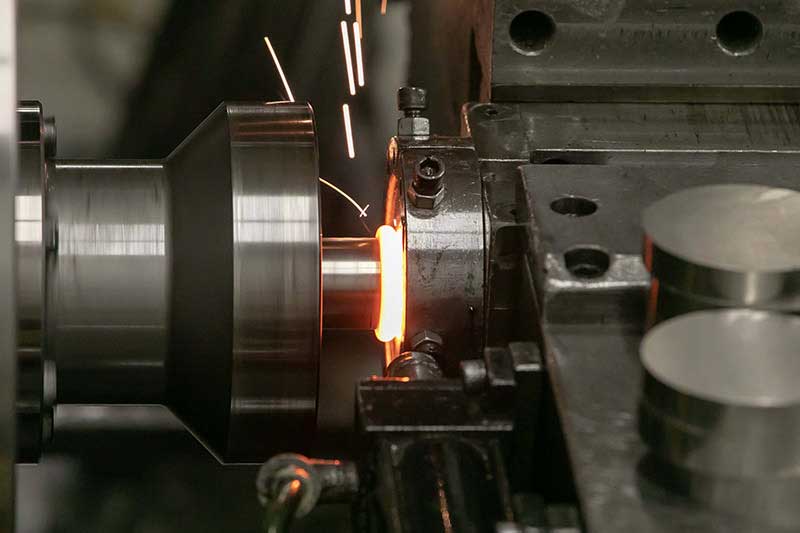

فورجینگ اصطکاکی برای کاهش هزینهها و افزایش سرعت تولید

فورجینگ چیست؟

فورجینگ یک فرآیند تولید فلزات است که در آن از حرارت و فشار برای تغییر شکل فلزات استفاده میشود. در این فرآیند، قطعات فلزی معمولاً در دمای بالا گرم میشوند و سپس تحت فشار قرار میگیرند تا به شکل مورد نظر درآیند. فورجینگ یکی از قدیمیترین و معتبرترین روشهای ساخت قطعات فلزی است و تاریخچهای بسیار طولانی دارد. در این فرآیند، خصوصیات مکانیکی فلزات مانند استحکام، سختی و مقاومت در برابر سایش بهطور چشمگیری بهبود مییابند.

این فرآیند بهویژه برای تولید قطعاتی که باید استحکام بالا و دقت زیادی داشته باشند، مانند چرخدندهها، قطعات موتورهای هواپیما و سایر قطعات صنعتی مورد استفاده قرار میگیرد.

فورجینگ معمولاً در دو نوع فورجینگ سرد و فورجینگ گرم انجام میشود که هرکدام ویژگیها و کاربردهای خاص خود را دارند.

انواع فورجینگ

فورجینگ میتواند به دو صورت فورجینگ سرد و فورجینگ گرم انجام شود. هر یک از این دو روش ویژگیها و کاربردهای خاص خود را دارند و بسته به نوع قطعه و ویژگیهای مورد نظر، یکی از آنها انتخاب میشود.

مقایسه انواع فرآیند فورجینگ

| نوع فورجینگ | دما | ویژگیها | کاربردها |

|---|---|---|---|

| فورجینگ داغ | دمای بالا (بالای 1000 درجه سانتیگراد) | – قابلیت شکلدهی بیشتر – کاهش سختی – کاهش احتمال ترکخوردگی |

تولید قطعات بزرگ، صنایع خودروسازی و هوافضا |

| فورجینگ سرد | دمای اتاق یا کمی بالاتر | – دقت بالا – سطح صافتر – سختی بیشتر |

قطعات دقیق، ابزارآلات حساس |

| فورجینگ اصطکاکی | استفاده از اصطکاک برای تولید حرارت | – کاهش هزینههای انرژی – زمان کمتر در تولید |

صنایع مختلف، قطعات استاندارد و کمحجم |

فورجینگ سرد

در فرآیند فورجینگ سرد، قطعه فلزی در دمای اتاق یا دمای پایینتر از دمای همگن شدن گرمایی (حدود 300-500 درجه سانتیگراد) تحت فشار قرار میگیرد. در این فرآیند، به دلیل عدم نیاز به گرما، انرژی مصرفی کمتر است و قطعات با دقت بالا و کیفیت سطحی خوب تولید میشوند. از فورجینگ سرد برای تولید قطعات با ابعاد کوچک و مقاومت بالا استفاده میشود، مانند قطعات خودرو، ابزارآلات صنعتی و قطعات الکترونیکی.

فرآیند فورجینگ سرد برای تولید قطعات دقیق

مزایا:

- دقت بالا و کیفیت سطحی عالی

- نیاز به نیروی کمتر برای شکلدهی

- هزینه کمتر نسبت به فورجینگ گرم

محدودیتها:

- مناسب برای مواد با خاصیت شکلپذیری بالا

- برای قطعات بزرگ مناسب نیست

فورجینگ گرم

در فرآیند فورجینگ گرم، فلز تا دمای بالایی (معمولاً بالاتر از دمای همگن شدن) گرم میشود و سپس تحت فشار قرار میگیرد. این روش معمولاً برای فلزاتی با خاصیت شکلپذیری پایین و قطعات بزرگتر به کار میرود. در دمای بالا، فلزات نرمتر میشوند و میتوان آنها را به راحتی به شکلهای پیچیدهتر تبدیل کرد. این روش در تولید قطعات بزرگ و مقاوم مانند چرخدندههای صنعتی، قطعات هواپیما، و تجهیزات سنگین استفاده میشود.

فرآیند فورجینگ داغ در تولید قطعات صنعتی

مزایا:

- امکان تولید قطعات با ابعاد بزرگ و پیچیده

- کاهش استرسهای داخلی در فلز

- مناسب برای فلزات با خاصیت شکلپذیری پایین

محدودیتها:

- مصرف انرژی بالا

- نیاز به دقت کمتر در برخی از قطعات

مزایای فورجینگ استیل و فولاد

فورجینگ استیل و فولاد به دلیل فرآیند خاصی که دارد، مزایای زیادی را نسبت به سایر روشهای ساخت قطعات فلزی ارائه میدهد. در اینجا به برخی از مهمترین مزایای فورجینگ استیل و فولاد اشاره میکنیم:

1. بهبود خصوصیات مکانیکی

یکی از بزرگترین مزایای فورجینگ، بهبود ویژگیهای مکانیکی فلزات است. در این فرآیند، فلزات تحت فشار قرار میگیرند که باعث بهبود ساختار کریستالی آنها میشود. این تغییرات موجب افزایش مقاومت، استحکام، و سختی قطعه میشود. به همین دلیل، قطعات فورج شده نسبت به قطعات ریختهگری شده یا ماشینکاری شده دارای استحکام بالاتری هستند.

2. کاهش ضایعات و مواد مصرفی

در فرآیند فورجینگ، به دلیل شکلدهی دقیق، ضایعات مواد به حداقل میرسد. برخلاف روشهایی مانند ریختهگری که ممکن است مقدار زیادی از فلز هدر برود، در فورجینگ تنها مقدار کمی از فلز برای تولید قطعه نهایی مصرف میشود. این ویژگی باعث میشود که فرآیند فورجینگ از نظر اقتصادی بهصرفهتر باشد.

3. بهینهسازی هزینههای تولید

با توجه به اینکه فورجینگ میتواند قطعاتی با دقت بالا و کیفیت مطلوب تولید کند، نیازی به مراحل اضافی مانند ماشینکاری نخواهد بود. این ویژگی باعث کاهش هزینههای تولید و زمان ساخت میشود و در نهایت به بهینهسازی فرآیند تولید کمک میکند.

4. مقاومت در برابر سایش و خستگی

فورجینگ استیل و فولاد باعث میشود که قطعات تولید شده دارای مقاومت بالاتری در برابر سایش و خستگی باشند. این ویژگیها برای کاربردهایی که قطعات تحت فشار و سایش شدید قرار میگیرند (مانند قطعات خودرو، ماشینآلات صنعتی، و تجهیزات هوافضا) بسیار مهم است.

5. قابلیت تولید قطعات پیچیده

فرآیند فورجینگ به مهندسان این امکان را میدهد که قطعات پیچیده و با هندسههای خاص تولید کنند. از آنجا که در این فرآیند از فشار زیاد استفاده میشود، فلزات به راحتی به شکلهای مختلف درمیآیند و میتوانند برای کاربردهای خاص و پیچیده تولید شوند.

ورق استیل 316 یکی از پرکاربردترین انواع استیل در صنعت است که به دلیل مقاومت بالا در برابر خوردگی و حرارت، در فرآیندهای فورجینگ نیز استفاده میشود. اگر علاقهمند به جزئیات بیشتری هستید از ورق استیل 316 بازدید کنید و با ویژگیهای این نوع ورق بیشتر آشنا شوید، چرا که کاربردهای گستردهای در ساخت تجهیزات صنعتی دارد.

6. دوام و طول عمر بالا

به دلیل ویژگیهای مکانیکی بهبود یافته، قطعات فورج شده معمولاً دوام و طول عمر بیشتری دارند. این ویژگیها باعث میشود که قطعاتی که از این روش تولید میشوند، برای استفاده در شرایط سخت و طولانیمدت مناسب باشند.

این مزایا باعث میشود که فورجینگ استیل و فولاد در صنایع مختلف بسیار محبوب باشد و کاربردهای زیادی پیدا کند.

مقایسه مزایا و معایب فورجینگ استیل و فولاد

| ویژگیها | مزایا | معایب |

|---|---|---|

| استحکام مکانیکی | – افزایش استحکام کششی و فشاری – مقاومت بالا در برابر خستگی |

– نیاز به تجهیزات پیچیده |

| دقت و کیفیت قطعات | – دقت بالا در ابعاد – سطح صاف و تمیز |

– محدودیت در تولید قطعات با شکلهای پیچیده |

| هزینه تولید | – کاهش ضایعات – طول عمر طولانی قطعات |

– هزینه بالا به دلیل نیاز به دما و فشار بالا |

| زمان تولید | – کاهش زمان تولید در برخی فرآیندها مانند فورجینگ اصطکاکی | – ممکن است زمانبر باشد |

فرآیند فورجینگ فولاد

فرآیند فورجینگ فولاد شامل چندین مرحله است که هر کدام به دقت انجام میشوند تا قطعاتی با دقت و استحکام بالا تولید شوند. در اینجا، مراحل مختلف فرآیند فورجینگ فولاد را به طور گام به گام توضیح میدهیم:

1. آمادهسازی مواد اولیه

در این مرحله، فولاد به شکلهای مختلفی مانند شمش، میله یا لولههای فلزی به کارخانه فورجینگ ارسال میشود. این مواد باید از نظر کیفیت و ویژگیهای شیمیایی بررسی شوند تا از مطلوب بودن آنها اطمینان حاصل شود. معمولاً مواد اولیه به شکل شمشهای فولادی بزرگ وارد میشوند که باید به اندازه و ابعاد مشخصی برش داده شوند.

2. گرم کردن مواد

پس از آمادهسازی مواد، فولاد باید به دمای مناسب برای فورجینگ برسد. این دما معمولاً بهطور کلی بالاتر از دمای همگن شدن گرمایی است، که به فولاد اجازه میدهد تا خواص مکانیکی بهتری پیدا کند و راحتتر تغییر شکل دهد. بسته به نوع فرآیند (گرم یا سرد)، این دما ممکن است بین 800 تا 1200 درجه سانتیگراد متغیر باشد.

3. فورجینگ تحت فشار

در این مرحله، فولاد گرم شده تحت فشار قرار میگیرد. این فشار معمولاً توسط دستگاههایی مانند پرسهای هیدرولیکی یا چکشهای مکانیکی اعمال میشود. فشار بالا باعث میشود که فولاد به شکلهای مختلفی تبدیل شود، از جمله شکلدادن به قطعات دایرهای، مستطیلی یا قطعات پیچیدهتر. این مرحله بسیار حساس است و نیاز به دقت بالا دارد تا از کیفیت نهایی قطعه اطمینان حاصل شود.

4. سرد کردن و بازتاب حرارت

پس از اعمال فشار، قطعه فورج شده باید سرد شود. فرآیند سرد کردن میتواند به دو صورت انجام شود: طبیعی یا با استفاده از آب و هوا. سرعت سرد کردن و روشهای مختلف آن میتواند تأثیر زیادی بر روی خواص نهایی قطعه داشته باشد. این مرحله به خصوص برای دستیابی به استحکام و مقاومت مطلوب قطعه بسیار مهم است.

5. عملیات تکمیلی

پس از فورجینگ، در برخی از موارد، قطعات نیاز به عملیات تکمیلی مانند ماشینکاری، پرداخت سطح، یا عملیات حرارتی اضافی دارند. این مراحل به قطعه کمک میکنند تا دقت و کیفیت نهایی آن بهبود یابد و بتواند در شرایط مختلف بهطور مؤثر عمل کند.

6. بررسی کیفیت نهایی

پس از پایان تمامی مراحل، قطعه فورج شده باید تحت آزمایشها و بررسیهای کیفی قرار گیرد. این آزمایشها معمولاً شامل تستهای مکانیکی، تستهای کشش، سختی و اندازهگیری دقت ابعادی هستند. این بررسیها بهطور کامل تضمین میکنند که قطعه تولید شده تمام استانداردهای مورد نظر را رعایت کرده و آماده استفاده در صنایع مختلف است.

این مراحل فرآیند فورجینگ فولاد را تشکیل میدهند که بهطور کلی به تولید قطعاتی با دقت بالا و مقاومت عالی کمک میکنند.

مقایسه فورجینگ با دیگر فرآیندهای ساخت

فرآیند فورجینگ به عنوان یکی از روشهای برتر تولید قطعات فلزی، دارای مزایای زیادی است، اما در مقایسه با سایر فرآیندهای ساخت فلزات، هر کدام ویژگیها و محدودیتهای خاص خود را دارند. در این بخش، به مقایسه فورجینگ با دیگر فرآیندهای متداول مانند ریختهگری، ماشینکاری و کشیدن (Drawing) خواهیم پرداخت.

1. فورجینگ vs ریختهگری

ریختهگری یکی از روشهای رایج تولید قطعات فلزی است که در آن فلز مذاب به داخل یک قالب ریخته میشود تا شکل قطعه تولید شود. این روش معمولاً برای تولید قطعات با ابعاد پیچیدهتر و در تعداد زیاد به کار میرود. اما تفاوتهایی که فورجینگ نسبت به ریختهگری دارد عبارتند از:

- کیفیت و استحکام: قطعات فورج شده معمولاً از نظر استحکام و مقاومت به سایش و خستگی بهتر از قطعات ریختهگری هستند. در فرآیند فورجینگ، به دلیل فشار وارد شده، ساختار کریستالی فلز بهبود مییابد.

- دقت: در فرآیند فورجینگ دقت بالاتری بهویژه در تولید قطعات دقیقتر حاصل میشود. در حالی که قطعات ریختهگری ممکن است نیاز به عملیات تکمیلی بیشتری برای رسیدن به دقت مطلوب داشته باشند.

- هزینه: ریختهگری برای تولید قطعات پیچیده و بزرگ با تعداد زیاد مناسبتر است، در حالی که فورجینگ بیشتر برای قطعات با استحکام بالا و ابعاد خاص استفاده میشود.

2. فورجینگ vs ماشینکاری

ماشینکاری یکی دیگر از فرآیندهای ساخت فلزات است که در آن قطعات فلزی از مواد اولیه مانند میلههای فولادی یا قطعات بزرگتر با استفاده از ابزارهای برشی مانند متهها و فرزها شکل داده میشوند. تفاوتهای اصلی ماشینکاری و فورجینگ عبارتند از:

- هزینه: فرآیند فورجینگ به دلیل نیاز به دستگاههای پرس و چکشهای سنگین، هزینه اولیه بالاتری دارد. اما ماشینکاری برای قطعاتی که نیاز به دقت بسیار بالا دارند مناسب است و برای قطعاتی که باید از لحاظ ابعاد و شکل بهدقت مشخص شوند، به کار میرود.

- زمان تولید: در فرآیند فورجینگ، تولید قطعات معمولاً سریعتر از ماشینکاری است، زیرا نیاز به عملیات تکمیلی کمتری دارد.

- استحکام و دقت: قطعات فورج شده معمولاً استحکام بالاتری دارند، در حالی که در ماشینکاری، دقت ابعادی بهتری حاصل میشود.

3. فورجینگ vs کشیدن (Drawing)

کشیدن (Drawing) یکی دیگر از روشهای ساخت فلزات است که در آن فلزات از یک قالب خاص عبور داده میشوند تا به شکلهای خاصی مانند لولهها و سیمها تبدیل شوند. این روش بیشتر برای تولید قطعات با ضخامت کم و طول زیاد به کار میرود. تفاوتهای کشیدن و فورجینگ عبارتند از:

- نوع قطعه: کشیدن معمولاً برای تولید قطعات بلند و نازک مانند لولهها و سیمها به کار میرود، در حالی که فورجینگ بیشتر برای قطعات با ابعاد بزرگتر و استحکام بالاتر استفاده میشود.

- قابلیت تولید: در فرآیند فورجینگ میتوان قطعات پیچیدهتری را با استحکام بالا تولید کرد، در حالی که کشیدن بیشتر برای تولید قطعات یکنواخت و با ابعاد ثابت مناسب است.

با توجه به این مقایسهها، میتوان گفت که فورجینگ یکی از روشهای موثر و پرکاربرد در صنایع مختلف است که مزایای زیادی مانند استحکام بالا، دقت خوب و کم بودن ضایعات را ارائه میدهد.

کاربردهای فورجینگ استیل و فولاد

فرآیند فورجینگ فولاد و استیل به دلیل ویژگیهای منحصر به فردی که دارد، در صنایع مختلف کاربردهای گستردهای پیدا کرده است. این فرآیند در تولید قطعاتی که نیاز به استحکام و دقت بالا دارند، بسیار مفید است. در اینجا برخی از مهمترین کاربردهای فورجینگ استیل و فولاد را بررسی میکنیم.

1. صنایع خودروسازی

یکی از مهمترین کاربردهای فورجینگ در صنعت خودروسازی است. در این صنعت، قطعاتی مانند محورها، میللنگها، چرخها، قطعات موتور، و شافتها از فرآیند فورجینگ تولید میشوند. این قطعات باید استحکام بالا، مقاومت به خستگی و مقاومت در برابر شرایط سخت محیطی داشته باشند. به دلیل ویژگیهای فورجینگ، این قطعات میتوانند فشارهای زیادی را تحمل کنند و عمر طولانیتری داشته باشند.

استفاده از فولاد فورج شده در صنایع خودروسازی

2. صنعت هوافضا

در صنعت هوافضا، به دلیل نیاز به قطعاتی با استحکام بالا و وزن کم، از فولاد و استیل فورج شده به طور گستردهای استفاده میشود. قطعات موتورهای جت، توربینها، پروانهها، و اتصالات هواپیما نمونههایی از کاربردهای فورجینگ در این صنعت هستند. این قطعات نیاز به دقت بسیار بالا و مقاومت به دمای بالا دارند که فورجینگ بهخوبی از پس آن برمیآید.

لوله استیل به دلیل خواص مکانیکی بالا و مقاومت فوقالعاده در برابر فشار و حرارت، یکی از محصولات کلیدی در فرآیندهای فورجینگ محسوب میشود. برای مشاهده مشخصات و کاربردهای این محصول، اینجا کلیک کنید. لولههای استیل معمولاً در صنایعی مانند پتروشیمی، خودروسازی و سیستمهای انتقال سیالات مورد استفاده قرار میگیرند

3. صنعت نفت و گاز

در صنعت نفت و گاز، قطعاتی مانند اتصالات لولهها، شیرآلات، و ابزارهای حفاری باید تحت فشارهای بسیار زیاد و شرایط محیطی سخت کار کنند. فورجینگ فولاد و استیل در این صنعت برای تولید قطعاتی با استحکام و مقاومت بالا مورد استفاده قرار میگیرد. این قطعات معمولاً در معرض دماهای بالا و شرایط خورندگی قرار دارند، بنابراین استحکام و دوام آنها بسیار اهمیت دارد.

4. صنعت ماشینآلات سنگین

در صنایع ماشینآلات سنگین مانند ماشینآلات معدنی، تجهیزات ساختوساز، و دستگاههای صنعتی، قطعاتی که تحت فشار زیاد و شرایط سخت کاری قرار دارند، باید با دقت بالا و مقاومت عالی تولید شوند. بسیاری از قطعات این ماشینآلات از طریق فرآیند فورجینگ ساخته میشوند تا بتوانند عمر طولانی و عملکرد بهینه داشته باشند.

5. صنعت ابزارآلات و تجهیزات صنعتی

قطعاتی که در ابزارآلات صنعتی و تجهیزات دقیق استفاده میشوند، معمولاً نیاز به دقت بالایی دارند. ابزارهای برش، پیچ و مهرههای صنعتی، و قطعات دقیق به طور معمول از فولاد یا استیل فورج شده تولید میشوند. این قطعات باید در برابر سایش و آسیبدیدگی مقاوم باشند که این ویژگی در فرآیند فورجینگ حاصل میشود.

6. صنعت دفاعی و نظامی

در صنعت دفاعی و نظامی، قطعاتی مانند گلولههای توپ، بخشهای مختلف تانکها و ماشینآلات جنگی، و تجهیزات تسلیحاتی از طریق فرآیند فورجینگ تولید میشوند. این قطعات باید از استحکام و دوام بسیار بالایی برخوردار باشند تا بتوانند در شرایط جنگی و سخت عملکرد مناسبی داشته باشند. برای این منظور، فرآیند فورجینگ به دلیل افزایش استحکام مواد و کاهش نقصها، گزینهای ایدهآل است.

7. صنعت پزشکی

در صنعت پزشکی، برای تولید ابزارهای جراحی، ایمپلنتها و قطعات پروتز از فولاد و استیل فورج شده استفاده میشود. این قطعات باید ویژگیهایی مانند استحکام، دقت ابعادی و سازگاری با بدن انسان را داشته باشند. فرآیند فورجینگ به دلیل کاهش دفرمگی و استحکام بالای قطعات، به تولید این نوع قطعات کمک میکند.

8. صنعت برق و الکترونیک

قطعاتی مانند اتصالات الکتریکی، ترانسفورماتورها و قطعات الکترونیکی نیز در فرآیند فورجینگ تولید میشوند. این قطعات نیاز به دقت بالا و کیفیت سطحی مناسب دارند تا بتوانند در مدارهای الکتریکی به درستی عمل کنند و عمر طولانیتری داشته باشند.

مقایسه کاربردهای فورجینگ استیل و فولاد در صنایع مختلف

| صنعت | قطعات تولیدی | ویژگیهای مورد نیاز |

|---|---|---|

| صنایع خودروسازی | میللنگها، شاسیها، محورهای خودرو | استحکام بالا، مقاومت به فشار و ضربه |

| صنایع هوافضا | قطعات موتور هواپیما، شاسی و ساختارهای فضاپیما | دقت بالا، مقاومت در برابر دما و فشار |

| صنایع نفت و گاز | فلنجها، والوها، اتصالات صنعتی | مقاومت در برابر فشار و دماهای بالا |

| صنایع دفاعی | قطعات تانک، تجهیزات سنگین نظامی | استحکام زیاد، دوام بالا در شرایط سخت |

مزایا و معایب فورجینگ استیل و فولاد

فرآیند فورجینگ به دلیل مزایای بسیاری که دارد، در تولید قطعات مختلف فلزی مورد توجه قرار گرفته است. با این حال، مانند هر فرآیند صنعتی دیگر، فورجینگ نیز معایب خاص خود را دارد که باید در نظر گرفته شوند. در این بخش، به بررسی مزایا و معایب فورجینگ استیل و فولاد میپردازیم.

مزایای فورجینگ استیل و فولاد

- استحکام بالا یکی از بزرگترین مزایای فورجینگ این است که قطعات فورج شده از استحکام بسیار بالایی برخوردارند. در این فرآیند، فلز تحت فشار زیاد قرار میگیرد که باعث بهبود ساختار کریستالی و افزایش چگالی قطعه میشود. این ویژگی باعث میشود که قطعات فورج شده مقاومت بالایی در برابر خستگی، سایش و فشار داشته باشند.

- کاهش نقصهای تولید در فرآیند فورجینگ، فلز بهطور یکنواخت تحت فشار قرار میگیرد، که باعث میشود نقصهایی مانند ترک و حفرههای داخلی (porosity) به حداقل برسند. این ویژگی موجب میشود که قطعات تولیدی از کیفیت بالاتری برخوردار باشند و کمتر نیاز به تعمیرات یا تغییرات داشته باشند.

- دقت بالا فرآیند فورجینگ به دلیل استفاده از قالبهای دقیق و تجهیزات پیشرفته، میتواند قطعاتی با دقت بالا تولید کند. این ویژگی برای صنایعی که نیاز به قطعات دقیق دارند، مانند صنعت خودروسازی و هوافضا، بسیار حائز اهمیت است.

- توانایی تولید قطعات پیچیده برخلاف برخی از فرآیندهای دیگر مانند ریختهگری، فورجینگ قادر به تولید قطعات پیچیده با هندسههای خاص و استحکام بالا است. این ویژگی در تولید قطعاتی که نیاز به ترکیب ابعاد خاص و مقاومت زیاد دارند، بسیار مفید است.

- افزایش طول عمر قطعات به دلیل افزایش استحکام و کاهش نقصهای داخلی، قطعات فورج شده معمولاً عمر طولانیتری دارند. این ویژگی باعث کاهش هزینههای نگهداری و تعویض قطعات میشود و بهویژه در صنایع سنگین و پرهزینه مانند نفت و گاز و ماشینآلات سنگین اهمیت دارد.

- کاهش ضایعات مواد فرآیند فورجینگ به دلیل استفاده از فلزات اولیه با کیفیت بالا و کاهش ضایعات مواد، بهصرفهتر از برخی فرآیندهای دیگر است. این ویژگی باعث میشود که این فرآیند در تولید قطعات با ابعاد استاندارد یا مشخص، کارایی بهتری داشته باشد.

معایب فورجینگ استیل و فولاد

- هزینه بالا فرآیند فورجینگ به دلیل نیاز به تجهیزات پیشرفته و قالبهای دقیق، هزینه اولیه بالایی دارد. این هزینهها میتواند در مقایسه با فرآیندهای دیگر مانند ریختهگری یا ماشینکاری بیشتر باشد. همچنین، نگهداری و تعمیرات دستگاههای فورجینگ نیز هزینهبر است.

- محدودیت در تولید قطعات پیچیده با وجود اینکه فورجینگ قادر به تولید قطعات پیچیده است، اما این فرآیند در تولید قطعات با هندسههای بسیار پیچیده محدودیتهایی دارد. بهویژه در مواردی که نیاز به دقت و جزئیات بسیار دقیق باشد، فرآیندهای دیگری مانند ماشینکاری ممکن است بهتر عمل کنند.

- نیاز به عملیات تکمیلی برخی از قطعات تولیدی با فرآیند فورجینگ ممکن است نیاز به عملیات تکمیلی مانند ماشینکاری یا پرداخت سطح داشته باشند. این عملیاتها میتوانند زمان و هزینه تولید را افزایش دهند.

- محدودیت در مواد قابل استفاده در فرآیند فورجینگ، برخی از فلزات و آلیاژها به دلیل ویژگیهای خاص خود، نمیتوانند بهطور مؤثر فورج شوند. برای مثال، برخی از آلیاژهای حساس به دما یا فلزات نرم ممکن است در این فرآیند نتوانند عملکرد خوبی داشته باشند.

- نیاز به مهارتهای خاص فرآیند فورجینگ نیاز به مهارتهای خاص و تجربه فنی دارد. اپراتورها باید توانایی کار با دستگاههای پرس و چکشهای سنگین را داشته باشند و بتوانند بهدقت عملیات فورجینگ را انجام دهند. این امر ممکن است موجب افزایش هزینههای آموزش و کارگری شود.

نتیجهگیری

فورجینگ استیل و فولاد به عنوان یکی از مهمترین فرآیندهای شکلدهی فلزات، نقشی کلیدی در صنایع مختلف ایفا میکند. این فرآیند به دلیل ارائه قطعاتی با استحکام و دوام بالا، به ویژه در صنایعی مانند خودروسازی، هوافضا و صنایع سنگین، از اهمیت ویژهای برخوردار است. انتخاب بین انواع فورجینگ مانند داغ، سرد یا اصطکاکی به نیازهای پروژه و ویژگیهای مورد نظر قطعات بستگی دارد.

با وجود مزایای بیشمار این فرآیند، شناخت معایب و محدودیتهای آن نیز برای انتخاب صحیح ضروری است. بهکارگیری فورجینگ در تولید صنعتی نه تنها بهرهوری را افزایش میدهد، بلکه کیفیت و ایمنی قطعات تولیدی را نیز تضمین میکند.

مقایسه فرآیند فورجینگ داغ و سرد

| ویژگیها | فورجینگ داغ | فورجینگ سرد |

|---|---|---|

| دما | بالاتر از 1000 درجه سانتیگراد | در دمای اتاق یا کمی بالاتر |

| شکلدهی | شکلدهی بیشتر به فلزات با قابلیت بیشتر | دقت بالاتر در شکلدهی |

| مزایا | – کاهش احتمال ترکخوردگی – انعطافپذیری بیشتر |

– دقت بالا – سطح صافتر |

| معایب | – احتمال انقباض – نیاز به انرژی بیشتر |

– نیاز به تجهیزات خاص برای شکلدهی دقیق |

| کاربردها | قطعات بزرگ و مقاوم | قطعات دقیق و ابزارآلات حساس |

در نهایت، با توجه به گستردگی کاربردها و تاثیر مثبت فورجینگ بر کاهش هزینهها و افزایش کارایی، میتوان گفت که این فناوری همچنان یکی از اساسیترین و ضروریترین روشهای تولید در صنعت مدرن باقی خواهد ماند.

منبع: تیم محتوای استیل سرا