وبلاگ

دمای ذوب استیل: مقایسه با فولادهای ضد زنگ و کاربردهای آن

دمای ذوب استیل یکی از مهمترین ویژگیهای این آلیاژ پرکاربرد است که شناخت دقیق آن میتواند به انتخاب صحیح در پروژههای صنعتی کمک کند. بسیاری از مهندسان و صنعتگران بهویژه به دنبال دانستن دمای ذوب استیل 304 و استیل 316 هستند، چون این دو نوع بیشترین کاربرد را در صنایع مختلف دارند.

به طور کلی، نقطه ذوب استیل در بازهای بین ۱۳۷۰ تا ۱۵۳۰ درجه سانتیگراد قرار دارد، اما این مقدار بسته به نوع آلیاژ متفاوت است. برای مثال، استیل 304 معمولاً بین ۱۴۰۰ تا ۱۴۵۰ درجه سانتیگراد ذوب میشود، در حالی که استیل 316 حدود ۱۳۷۰ درجه سانتیگراد به نقطه ذوب میرسد.

در این مقاله بهصورت جامع، دمای ذوب انواع فولاد ضد زنگ را بررسی میکنیم، آنها را با فولاد معمولی مقایسه میکنیم و همچنین به کاربردهای صنعتی این ویژگی مهم اشاره خواهیم داشت.

🎧دمای ذوب استیل رو در کمتر از 3 دقیقه کشف کنید!

آیا میدونید چرا دونستن دمای ذوب انواع آلیاژهای استیل اینقدر مهمه؟ توی این پادکست، به سادهترین زبان، همه چیز رو براتون توضیح دادیم. اگر به هر دلیلی امکان مطالعه مقاله را ندارید، حتماً این پادکست رو گوش بدید! 👇

دمای ذوب استیل به طور کلی

استیل یا فولاد ضد زنگ (Stainless Steel) آلیاژی از آهن، کروم، نیکل و گاهی مولیبدن است. ترکیب این عناصر باعث ایجاد مقاومت بالا در برابر خوردگی و حرارت میشود. همین ترکیب شیمیایی است که روی دمای ذوب استیل هم تأثیر میگذارد.

به طور کلی، دمای ذوب استیل در بازهای بین ۱۳۷۰ تا ۱۵۳۰ درجه سانتیگراد (۲۵۰۰ تا ۲۸۰۰ درجه فارنهایت) قرار دارد. این بازه به دلیل تنوع زیاد در گریدهای استنلس استیل است.

🔸 چند نکته مهم درباره دمای ذوب استیل:

-

هرچه میزان کربن در ترکیب آلیاژ بیشتر باشد، دمای ذوب کاهش مییابد.

-

حضور نیکل و کروم معمولاً باعث افزایش پایداری حرارتی و نزدیکتر شدن دمای ذوب به محدوده بالاتر میشود.

-

به همین دلیل استیلهای سری ۳۰۰ (مثل 304 و 316) معمولاً دمای ذوب بالاتری نسبت به سری 400 دارند.

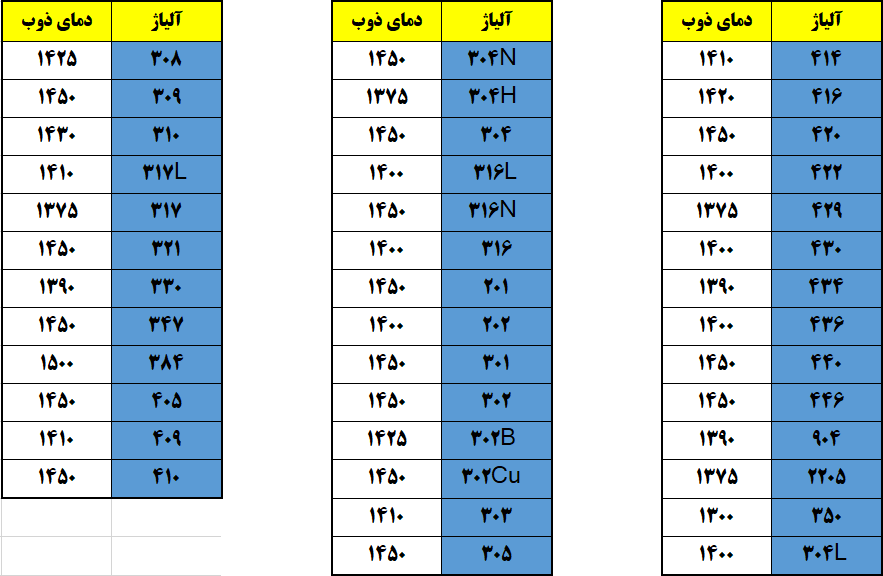

در جدول زیر محدوده کلی دمای ذوب استیل آورده شده است:

دمای ذوب انواع ورق های استنلس استیل

در این بخش به تفصیل در مورد انواع فولاد ضد زنگ و دمای ذوب هرکدام صحبت میکنیم. این بخش میتواند برای افرادی که میخواهند انتخاب دقیقی در مورد مواد خود داشته باشند، بسیار مفید باشد.

دمای ذوب استیل 304

استیل 304 پرکاربردترین نوع فولاد ضد زنگ در دنیا است و حدود ۵۰٪ مصرف جهانی استیل ضد زنگ را شامل میشود. ترکیب اصلی آن شامل:

-

۱۸٪ کروم

-

۸٪ نیکل

-

مقدار کمی کربن (کمتر از ۰٫۰۸٪)

این ترکیب باعث میشود استیل 304 مقاومت خوبی در برابر خوردگی و اکسیداسیون داشته باشد و در صنایع غذایی، ساختمانی، تجهیزات پزشکی و لوازم خانگی به طور گسترده مورد استفاده قرار گیرد.

✅ دمای ذوب استیل 304 در محدوده ۱۴۰۰ تا ۱۴۵۰ درجه سانتیگراد (۲۵۵۰ تا ۲۶۵۰ درجه فارنهایت) قرار دارد.

🔸 نکته مهم:

-

وجود نیکل در ساختار استیل 304 باعث افزایش مقاومت حرارتی و پایداری آن میشود.

-

به همین دلیل، استیل 304 در کاربردهایی که نیاز به تحمل دماهای بالا دارند (مثل مخازن صنایع غذایی و تجهیزات شیمیایی) بسیار محبوب است.

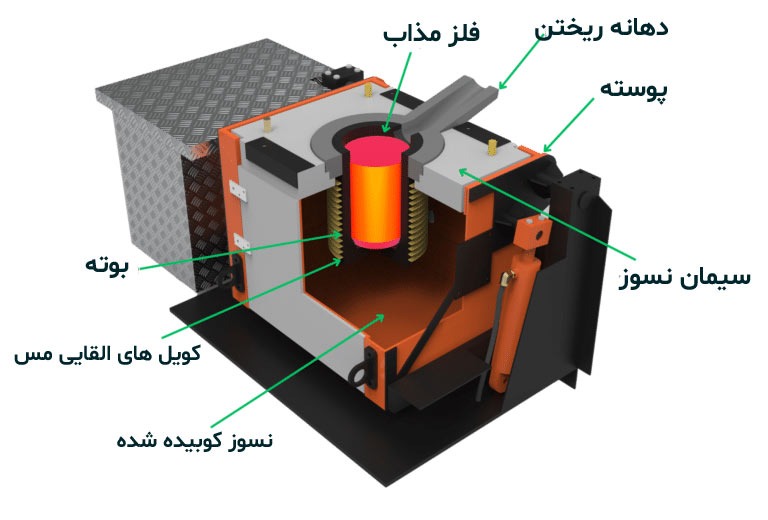

دمای ذوب استیل در کارخانه

دمای ذوب استیل 316

استیل 316 یکی دیگر از گریدهای پرمصرف فولاد ضد زنگ است که به دلیل داشتن مولیبدن (Mo) در ترکیب شیمیاییاش، مقاومت بیشتری در برابر خوردگی بهویژه در محیطهای کلریدی (مثل آب دریا و محیطهای اسیدی) دارد.

ترکیب شیمیایی اصلی استیل 316 شامل:

-

۱۶–۱۸٪ کروم

-

۱۰–۱۴٪ نیکل

-

۲–۳٪ مولیبدن

-

کربن کمتر از ۰٫۰۸٪

✅ دمای ذوب استیل 316 در محدوده ۱۳۷۵ تا ۱۴۰۰ درجه سانتیگراد (۲۵۰۰ تا ۲۵۵۰ درجه فارنهایت) است.

🔸 نکات مهم:

-

وجود مولیبدن باعث کاهش دمای ذوب در مقایسه با استیل 304 میشود.

-

این گرید برای محیطهای سخت مثل صنایع دریایی، پتروشیمی و داروسازی انتخاب بهتری نسبت به 304 است.

-

همچنین مقاومت بالاتری در برابر خوردگی حفرهای و شکافی دارد.

مقایسه دمای ذوب استیل 304 و 316

استیلهای سری 300 (از جمله 304 و 316) شباهتهای زیادی به هم دارند، اما تفاوت در ترکیب شیمیایی آنها باعث تغییر در خواص حرارتی مثل دمای ذوب میشود.

| ویژگی | استیل 304 | استیل 316 |

|---|---|---|

| محدوده دمای ذوب | 1400–1450°C | 1375–1400°C |

| عناصر اصلی | 18–20٪ کروم، 8–10.5٪ نیکل | 16–18٪ کروم، 10–14٪ نیکل، 2–3٪ مولیبدن |

| مقاومت به خوردگی | خوب | بسیار عالی (بهویژه در برابر کلریدها) |

| کاربرد | صنایع غذایی، تجهیزات خانگی، لولهکشی عمومی | صنایع دریایی، شیمیایی، دارویی، تجهیزات پزشکی |

✅ نتیجه:

-

اگرچه اختلاف دمای ذوب این دو گرید زیاد نیست، اما 316 کمی زودتر ذوب میشود.

-

در مقابل، مقاومت خوردگی بالاتر 316 دلیل اصلی انتخاب آن در محیطهای خورنده است.

-

در پروژههایی که دمای بالا و محیط خورنده همزمان وجود دارد، 316 عملکرد مطمئنتری دارد.

دمای ذوب استیل 201

استیل 201 یکی از پرکاربردترین گریدهای سری 200 است که به دلیل قیمت پایینتر نسبت به 304 و 316 در بسیاری از صنایع مورد استفاده قرار میگیرد.

-

محدوده دمای ذوب: حدود 1400 – 1450°C

-

ترکیب شیمیایی اصلی:

-

کروم: 16–18٪

-

نیکل: 3.5–5.5٪ (کمتر از 304)

-

منگنز: 5.5–7.5٪ (جایگزین بخشی از نیکل شده)

-

-

ویژگیها:

-

مقاومت به خوردگی کمتر از 304 و 316

-

استحکام کششی بالاتر

-

قابلیت شکلپذیری و جوشکاری نسبتاً مناسب

-

قیمت اقتصادیتر

-

✅ نکته مهم: کاهش نیکل و افزایش منگنز در استیل 201، علاوه بر کاهش قیمت، باعث میشود این گرید نسبت به محیطهای مرطوب و کلریدی (مثل کنار دریا) ضعیفتر عمل کند.

📌 کاربردهای استیل 201:

-

تولید لوازم خانگی (مثل قابلمه، قاشق و چنگال ارزانتر)

-

تجهیزات دکوراتیو و معماری داخلی

-

ظروف صنعتی سبک

-

قطعات خودرو

مقایسه دمای ذوب استیل 201، 304 و 316

| گرید استیل | محدوده دمای ذوب (°C) | محدوده دمای ذوب (°F) | ویژگی کلیدی |

|---|---|---|---|

| استیل 201 | 1400 – 1450 | 2550 – 2650 | قیمت اقتصادی، مقاومت خوردگی متوسط، استحکام کششی بالا |

| استیل 304 | 1400 – 1450 | 2550 – 2650 | مقاوم در برابر خوردگی، کاربرد صنعتی و خانگی گسترده |

| استیل 316 | 1375 – 1400 | 2500 – 2550 | مقاومت عالی در برابر خوردگی کلریدی، مناسب محیطهای دریایی و شیمیایی |

🔹 نکات کلیدی مقایسه:

-

دمای ذوب نزدیک به هم است، اما 316 کمی زودتر ذوب میشود به دلیل ترکیب مولیبدن.

-

مقاومت خوردگی: 316 > 304 > 201

-

قیمت و دسترسی: 201 اقتصادیترین گزینه است، 304 گزینه استاندارد صنعتی، و 316 گرانتر و تخصصیتر است.

-

برای پروژههایی که هم محیط خورنده و هم دمای بالا دارند، 316 بهترین انتخاب است، در حالی که 201 برای کاربردهای سبک و کمهزینه مناسب است.

تأثیر دمای ذوب بر جوشکاری و فرآیندهای صنعتی

دمای ذوب فلزات نقش بسیار مهمی در انتخاب روش جوشکاری و فرآیندهای تولید دارد. فولادهای ضد زنگ و استیلها به دلیل دمای ذوب بالا و حساسیت ترکیب شیمیایی، نیاز به دقت ویژهای در جوشکاری دارند.

🔹 جوشکاری فولاد ضد زنگ

-

استیل 304 و 316:

به دلیل دمای ذوب بالاتر و حساسیت به اکسیداسیون، جوشکاری این گریدها معمولاً با جوش آرگون (TIG) انجام میشود. این روش کیفیت بالایی دارد و از ایجاد ترک یا تغییرات ساختاری جلوگیری میکند. -

استیل 201 و فولاد کربنی:

به دلیل دمای ذوب کمی بالاتر یا مشابه، میتوان از جوشکاری CO2 (MIG/MAG) یا قوس الکتریکی (Stick Welding) استفاده کرد که سریعتر و اقتصادیتر است.

🔹 تأثیر دما بر فرآیندهای صنعتی

-

شکلدهی و نورد:

-

دمای ذوب تعیین میکند که فلز تا چه حد میتواند گرم شده و شکلپذیری خود را حفظ کند.

-

استیلهای مقاوم در برابر حرارت برای نورد یا قالبگیری نیاز به کنترل دقیق دما دارند.

-

-

تولید مخازن و تجهیزات صنعتی:

-

دمای ذوب بالا باعث میشود فولاد ضد زنگ در برابر تغییرات شدید حرارتی و فشار مقاوم باشد.

-

در صنایع شیمیایی، دریایی و پتروشیمی، کنترل دقیق دما هنگام تولید ضروری است تا خواص مکانیکی حفظ شود.

-

-

ایمنی و دوام:

-

انتخاب فلز مناسب با دمای ذوب متناسب، باعث کاهش خطر شکست یا خرابی تجهیزات و افزایش طول عمر محصولات میشود.

-

✅ نکته کلیدی:

درک دقیق دمای ذوب و اثر آن بر فرآیندهای صنعتی، به مهندسان کمک میکند تا بهترین نوع استیل یا فولاد را برای کاربرد خاص انتخاب کنند و از بروز مشکلات تولید جلوگیری کنند.

نتیجهگیری

در این مقاله به بررسی دمای ذوب استیل و فولاد ضد زنگ پرداختیم و تأثیر آن را بر کاربردهای صنعتی و جوشکاری بررسی کردیم.

-

دمای ذوب استیل بسته به نوع گرید و ترکیب شیمیایی بین ۱۳۷۰ تا ۱۵۳۰ درجه سانتیگراد متغیر است.

-

استیل 304 و 316 پرکاربردترین گریدها هستند؛ 316 مقاومت بالاتری در برابر خوردگی کلریدی دارد و 304 گزینه استاندارد صنعتی است.

-

استیل 201 اقتصادیتر است و برای کاربردهای سبک و کمهزینه مناسب است، اما مقاومت خوردگی پایینتری دارد.

-

فولاد کربنی دمای ذوب بالاتری دارد اما مقاومت خوردگی آن کمتر است، بنابراین در محیطهای خورنده کاربرد محدودی دارد.

-

دمای ذوب نقش مهمی در انتخاب روش جوشکاری، فرآیندهای تولید و دوام محصول نهایی دارد.

با درک دقیق دمای ذوب، مهندسان و صنعتگران میتوانند انتخاب آلیاژ مناسب، بهینهسازی فرآیند تولید و افزایش طول عمر محصولات را انجام دهند.

🔹 سوالات متداول (FAQ)

۱. دمای ذوب استیل ضد زنگ چقدر است؟

بسته به گرید، بین ۱۳۷۰ تا ۱۵۳۰ درجه سانتیگراد است.

۲. دمای ذوب استیل 304 و 316 چقدر است؟

-

304: ۱۴۰۰ – ۱۴۵۰°C

-

316: ۱۳۷۵ – ۱۴۰۰°C

۳. آیا دمای ذوب استیل و فولاد کربنی متفاوت است؟

بله، فولاد کربنی معمولاً دمای ذوب بالاتری دارد (۱۴۷۰ – ۱۵۱۰°C)، اما مقاومت خوردگی آن پایینتر است.

۴. تأثیر دمای ذوب روی جوشکاری چیست؟

دمای ذوب تعیین میکند که از چه روش جوشکاری استفاده شود و چقدر باید حرارت کنترل شود تا خواص مکانیکی حفظ شود.

۵. کدام استیل برای محیطهای خورنده بهتر است؟

استیل 316 به دلیل مقاومت بالای خود در برابر کلریدها و محیطهای شیمیایی، بهترین گزینه است.

۶. نقطه ذوب استیل 201 چقدر است؟

دمای ذوب استیل 201 حدود ۱۴۰۰ تا ۱۴۵۰°C است و بسته به ترکیب آلیاژ کمی متفاوت است.

۷. تحمل دمای استیل 304 و 316 تا چه حد است؟

استیل 304 تا حدود ۸۰۰°C میتواند به صورت مداوم بدون تغییر خواص مکانیکی استفاده شود، و 316 مقاومت حرارتی بالاتری در محیطهای خورنده دارد.

۸. دمای ذوب استیل دوبلکس 2205 چقدر است؟

این نوع فولاد ضد زنگ ترکیبی از فاز آستنیتی و فریتی است و دمای ذوب آن ۱۴۰۰ تا ۱۴۵۰°C میباشد.

۹. جوشکاری فولاد ضد زنگ چه نکاتی دارد؟

-

باید دمای جوش دقیق کنترل شود.

-

استفاده از گاز محافظ (مثل آرگون) ضروری است.

-

انتخاب روش جوشکاری (TIG، MIG، Stick) بسته به گرید و ضخامت فلز متفاوت است.

۱۰. دمای ذوب استیل در مقایسه با فولاد معمولی چگونه است؟

-

استیل ضد زنگ معمولاً دمای ذوب پایینتری دارد اما مقاومت خوردگی بالاتری دارد.

-

فولاد کربنی دمای ذوب بالاتری دارد ولی مستعد خوردگی و زنگزدگی است.

۱۱. دمای ذوب استیل 430 چقدر است؟

این فولاد فریتی دمای ذوب حدود ۱۴۵۰°C دارد و در صنایع خودروسازی و لوازم خانگی کاربرد دارد.

۱۲. چه عواملی بر دمای ذوب فولاد ضد زنگ تأثیر میگذارند؟

ترکیب شیمیایی، میزان کربن، وجود مولیبدن، ساختار میکروسکوپی و پردازش حرارتی همگی بر دمای ذوب تأثیر دارند.

منبع: تیم محتوای استیل سرا