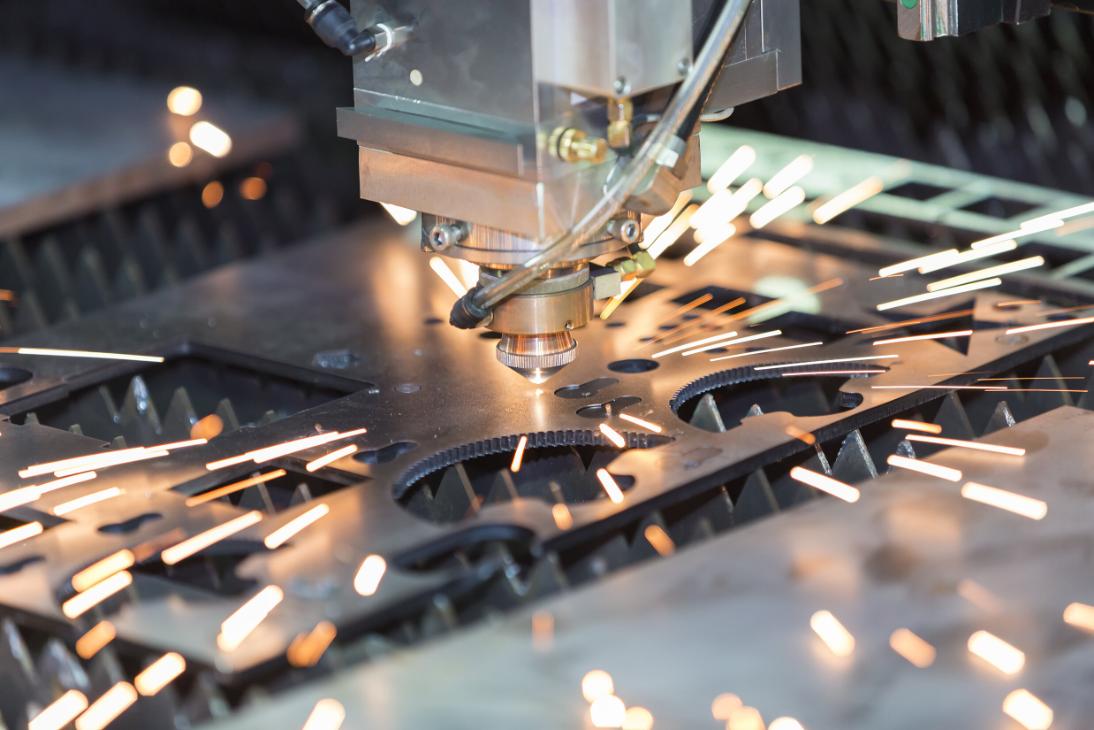

تصویری از یک ورق استیل که با اشعه لیزر در حال برش است. پرتوی نور قرمز یا آبی در حال بریدن استیل با دقت بالا، همراه با جرقههای ناشی از فرآیند برش.

برش فلزات یکی از فرآیندهای اساسی در صنایع مختلف است که کاربردهای زیادی دارد. از صنعت خودروسازی و هوافضا گرفته تا صنایع کوچکتر، نیاز به دقت و سرعت بالا در برش فلزات، بهویژه استیل، بسیار احساس میشود. استیل به دلیل ویژگیهای خاصی که دارد، مانند مقاومت در برابر خوردگی و استحکام بالا، در صنایع مختلف کاربرد فراوانی پیدا کرده است. در این مقاله به بررسی روشهای مختلف برش فلزات، بهویژه استیل، خواهیم پرداخت و مقایسهای از مزایا و معایب هر روش انجام خواهیم داد. با این اطلاعات، شما قادر خواهید بود که بهترین روش برش فلزات را برای نیازهای خاص خود انتخاب کنید.

تصویری از یک ورق استیل که با اشعه لیزر در حال برش است. پرتوی نور قرمز یا آبی در حال بریدن استیل با دقت بالا، همراه با جرقههای ناشی از فرآیند برش.

برش فلزات بهویژه استیل، نیاز به دقت و ابزارهای خاصی دارد. بسته به نوع پروژه و خواستههای صنایع مختلف، روشهای متنوعی برای برش فلزات وجود دارد. این روشها میتوانند شامل برش با لیزر، پلاسما، اره و واترجت باشند. در ادامه به بررسی مزایا، معایب و کاربردهای هر یک از این روشها برای برش استیل پرداختهایم.

برش لیزری یکی از پیشرفتهترین روشهای برش استیل است که دقت بالایی را در کنار سرعت زیاد ارائه میدهد. در این روش، پرتو لیزر با دقت بالا به سطح استیل تابانده میشود و باعث ذوب یا تبخیر فلز در نقطه تماس میشود.

مزایا:

معایب:

کاربردها:

برش لیزری یکی از محبوبترین روشها برای برش استیل به شمار میرود، زیرا دقت بسیار بالایی دارد و لبههای برشخورده صاف و تمیز هستند. این روش برای ورقهای نازک و متوسط تا ضخامت حدود ۲۰ میلیمتر ایدهآل است. در این فرآیند، اشعه لیزر با حرارت بالا فلز را ذوب کرده و برش میدهد. اما آیا برش لیزری همیشه بهترین گزینه است؟ برای آشنایی بیشتر با مزایا، محدودیتها و کاربردهای برش لیزری استیل، مقاله تخصصی برش لیزری استیل را مطالعه کنید.

برش پلاسما یکی دیگر از روشهای رایج برای برش استیل است که با استفاده از گاز پلاسما و الکتریسیته انجام میشود. در این فرآیند، جریان پلاسما با سرعت بالا از طریق یک الکترود عبور کرده و استیل را میبرد.

مزایا:

معایب:

کاربردها:

تصویری از دستگاه برش پلاسما که در حال بریدن یک ورق استیل ضخیم است، همراه با شعله قوی و جرقههای فلزی در اطراف محل برش.

اگر به دنبال روشی سریع و مقرونبهصرفه برای برش ورقهای استیل ضخیم هستید، برش پلاسما میتواند انتخابی ایدهآل باشد. این روش با ایجاد قوس الکتریکی و گازهای پرفشار، استیل را با سرعت بالا برش میدهد. البته ممکن است لبههای برشخورده نیاز به پرداخت داشته باشند. برای کسب اطلاعات بیشتر در مورد نحوه عملکرد، مزایا و معایب برش پلاسما، اینجا کلیک کنید.

برش با اره یا بهطور کلی برش مکانیکی استیل یکی از روشهای سنتی و ارزانقیمت است که بیشتر در صنایع کوچک یا برای برش استیلهای نازک و ساده استفاده میشود.

مزایا:

معایب:

کاربردها:

واترجت یکی از روشهای بسیار دقیق برای برش استیل است که با استفاده از جت آب با فشار بسیار بالا و گاهی با ترکیب مواد ساینده انجام میشود. این روش بهویژه برای برش استیلهای حساس و قطعات پیچیده کاربرد دارد.

مزایا:

معایب:

کاربردها:

برش واترجت، برخلاف روشهای دیگر، هیچگونه گرمایی به فلز وارد نمیکند، بنابراین تغییر رنگ یا اعوجاج در استیل ایجاد نمیشود. این روش برای برشهای پیچیده و حساس ایدهآل است. همچنین میتوان استیلهای ضخیمتر را بدون مشکل برش داد. اگر میخواهید بیشتر درباره ویژگیهای منحصربهفرد این روش بدانید، مقاله جامع برش واترجت استیل را مطالعه کنید.

تصویری از فرآیند برش واترجت که یک جریان باریک و قدرتمند آب را نشان میدهد که با فشار بالا، ورق استیل را برش میدهد، بدون تولید گرما یا تغییر رنگ در فلز.

در این بخش، میخواهیم به مقایسه روشهای مختلف برش استیل بپردازیم تا بتوانید بهترین انتخاب را بر اساس نیاز خود داشته باشید. با توجه به مزایا، معایب و کاربردهای هر روش، شما میتوانید تصمیم بگیرید که کدام روش برای پروژه شما مناسبتر است.

هر دو روش برش لیزری و پلاسما برای برش استیل در صنایع مختلف استفاده میشوند، اما ویژگیهای خاص خود را دارند. در جدول زیر، بهطور خلاصه تفاوتهای این دو روش را بررسی میکنیم:

| ویژگی | برش لیزری | برش پلاسما |

|---|---|---|

| دقت | بسیار بالا | کمتر از لیزر |

| سرعت | سریع (برای ضخامتهای نازک) | سریعتر از لیزر برای ضخامتهای بالا |

| هزینه | بالاتر | ارزانتر |

| محدودیت در ضخامت | کمتر از 20 میلیمتر | برش ضخامتهای بالا را پشتیبانی میکند |

| گرمای ایجاد شده | کم | زیاد |

| کاربردها | قطعات دقیق، صنایع کوچک، طراحیهای پیچیده | صنایع سنگین، برش استیلهای ضخیم |

نتیجهگیری: اگر نیاز به دقت بالاتر و طراحیهای پیچیده دارید، برش لیزری گزینه بهتری است. اما اگر سرعت بالا و هزینه پایینتر برای برش استیلهای ضخیمتر مد نظر شماست، برش پلاسما بهترین انتخاب خواهد بود.

برش با واترجت، برخلاف لیزر، بدون تولید گرما و بدون تأثیر بر خواص فلز انجام میشود. این ویژگی باعث میشود که در شرایط خاصی، مثل برش استیلهایی که نیاز به حفظ ویژگیهای خاص خود دارند، برش واترجت انتخاب بهتری باشد.

| ویژگی | برش لیزری | برش واترجت |

|---|---|---|

| دقت | بالا | بسیار بالا |

| سرعت | سریع | کندتر از لیزر |

| هزینه | بالاتر | بالاتر |

| گرمای ایجاد شده | کم | هیچ گرمایی ایجاد نمیکند |

| کاربردها | قطعات دقیق، صنایع خودروسازی | قطعات حساس، صنایع دارویی و غذایی |

نتیجهگیری: اگر پروژه شما نیاز به حفظ خواص فلز و دقت بسیار بالا دارد، برش واترجت انتخاب بهتری است. اما اگر سرعت بالا و هزینه کمتر برای پروژههای پیچیدهتر مد نظر شماست، برش لیزری به شما پیشنهاد میشود.

برش با اره بهعنوان یکی از روشهای ساده و قدیمی در صنایع استفاده میشود. با اینکه برش پلاسما دقت و سرعت بالاتری دارد، اما برش با اره همچنان در برخی صنایع کاربرد دارد.

| ویژگی | برش پلاسما | برش با اره |

|---|---|---|

| دقت | متوسط | کم |

| سرعت | بالا | پایین |

| هزینه | متوسط | کم |

| محدودیت در ضخامت | توانایی برش ضخامتهای بالا | محدود به ضخامتهای نازک |

| کاربردها | صنایع سنگین، کشتیسازی | صنایع کوچک، قطعات ساده |

نتیجهگیری: اگر به سرعت و توانایی برش استیلهای ضخیم نیاز دارید، برش پلاسما بهتر است. اما اگر پروژه شما نیاز به برش استیلهای نازک با هزینه پایین دارد، برش با اره میتواند انتخاب بهتری باشد.

در این بخش، مراحل انجام برش استیل با استفاده از روشهای مختلف را به تفصیل توضیح میدهیم. هر روش برش، فرآیند خاص خود را دارد که باید بهدرستی انجام شود تا بهترین نتیجه حاصل شود.

برش لیزری یکی از دقیقترین و سریعترین روشها برای برش استیل است. در این روش، از پرتوهای لیزر با شدت بالا برای ذوب یا تبخیر فلز استفاده میشود. مراحل این فرآیند به شرح زیر است:

برش پلاسما یکی از سریعترین روشهای برش استیل است که برای برش استیلهای ضخیمتر کاربرد دارد. در این روش، گاز پلاسما با دمای بسیار بالا به قطعه استیل برخورد میکند و آن را ذوب میکند. مراحل این فرآیند به شرح زیر است:

برش با واترجت یکی از روشهای خاص است که از جت آب فشار قوی همراه با ذرات ساینده برای برش استیل استفاده میشود. در این روش، هیچ حرارتی تولید نمیشود که به خواص استیل آسیب بزند. مراحل این فرآیند به شرح زیر است:

انتخاب روش مناسب برای برش استیل به عواملی مانند نوع استیل، ضخامت، دقت مورد نیاز، سرعت تولید و هزینه بستگی دارد. در این بخش، نکاتی را بررسی میکنیم که به شما کمک میکند بهترین روش برش را برای پروژهتان انتخاب کنید.

یکی از اصلیترین عواملی که در انتخاب روش برش استیل تأثیر دارد، ضخامت قطعه استیل است. برای استیلهای نازک (کمتر از 5 میلیمتر)، برش لیزری بهترین انتخاب است، زیرا دقت بالا و سرعت زیادی دارد. برای استیلهای ضخیمتر، برش پلاسما یا واترجت گزینههای بهتری خواهند بود، زیرا این روشها توانایی برش استیلهای ضخیمتر را دارند.

اگر پروژه شما نیاز به برشهای دقیق و تمیز دارد، روشهای برش لیزری و واترجت بهترین انتخابها هستند. برش لیزری به دلیل دقت بالا و حاشیههای تمیز شناخته شده است. واترجت نیز گزینه خوبی برای برشهای دقیق و حساس است که نیاز به حفظ خواص فلز دارند. اگر دقت برش خیلی مهم نباشد، برش پلاسما میتواند انتخاب مناسبی باشد.

اگر پروژه شما به سرعت بالا نیاز دارد، برش پلاسما گزینهای سریعتر از لیزر خواهد بود، بهویژه برای استیلهای ضخیم. با این حال، برای استیلهای نازک و نیاز به دقت بالا، برش لیزری همچنان سریعترین و مؤثرترین روش است.

هزینه یکی از عواملی است که همیشه باید در نظر گرفته شود. برش پلاسما بهطور معمول هزینه کمتری نسبت به برش لیزری دارد. اما اگر دقت و کیفیت بالا برای شما اهمیت دارد، ممکن است هزینه بیشتر برش لیزری را بپذیرید. برش واترجت هم هزینههای بالاتری دارد، اما برای پروژههایی که نیاز به برش بدون تولید گرما دارند، این هزینه منطقی است.

در برخی پروژهها، مانند صنایع غذایی، دارویی یا صنایع خاص، ممکن است نیاز به روشهایی باشد که هیچگونه گرمای اضافی تولید نکند. در این موارد، برش با واترجت بهترین گزینه است، زیرا هیچ گرمایی تولید نمیکند و خواص استیل حفظ میشود. برای پروژههایی که نیاز به سرعت و توانایی برش ضخامتهای بالا دارند، برش پلاسما بهترین انتخاب است.

برای مشاهده و کسب اطلاعات کامل در رابطه با آبکاری استیل: راهنمای کامل فرآیند و کاربردهاکلیک نمایید.

هر روش برش استیل مزایا و معایب خاص خود را دارد. شناخت این چالشها و محدودیتها به شما کمک میکند تا بهترین تصمیم را برای پروژه خود بگیرید. در این بخش، به مشکلات و محدودیتهای هر یک از روشهای برش استیل پرداختهایم.

برش لیزری بهعنوان یکی از دقیقترین روشهای برش استیل شناخته میشود، اما چالشهایی نیز دارد:

برش پلاسما یکی از سریعترین روشها است، اما محدودیتهایی هم دارد:

برش واترجت یکی از بهترین روشها برای حفظ خواص فلز و برش دقیق است، اما معایبی هم دارد:

انتخاب بهترین روش برش استیل بستگی به نیازها و شرایط خاص هر پروژه دارد. در این مقاله، سه روش اصلی برش استیل شامل برش لیزری، پلاسما و واترجت را بررسی کردیم و مزایا و معایب هر کدام را شرح دادیم.

برای انتخاب بهترین روش برش استیل، باید به عوامل مختلفی مانند ضخامت استیل، دقت مورد نیاز، سرعت تولید، هزینه و شرایط خاص پروژه توجه کرد. به طور کلی:

همچنین باید پروژه خود را از نظر نیاز به دقت، سرعت و هزینه بررسی کنید. برای پروژههای صنعتی و بزرگ که هزینه و سرعت اولویت دارند، برش پلاسما ممکن است بهترین انتخاب باشد. اما برای صنایع خاص مانند صنایع غذایی یا دارویی که نیاز به برش بدون تولید گرما دارند، برش واترجت انتخاب بهتری خواهد بود.

در نهایت، بهترین روش برش استیل به نیازهای خاص شما بستگی دارد. به یاد داشته باشید که در بسیاری از موارد، ممکن است ترکیبی از روشها برای دستیابی به بهترین نتیجه لازم باشد. از این رو، پیشنهاد میشود که با متخصصان مشورت کنید تا روش مناسب برای پروژه خود را انتخاب کنید.

1️⃣ بهترین روش برش استیل کدام است؟

✅ بسته به ضخامت استیل، دقت مورد نیاز و هزینه، روشهای مختلفی پیشنهاد میشود. برش لیزری برای دقت بالا، برش پلاسما برای سرعت و برش واترجت برای عدم تغییر در ساختار فلز مناسب است.

2️⃣ آیا برش لیزری برای هر نوع استیلی مناسب است؟

✅ خیر، برش لیزری برای استیلهای نازک تا ضخامت حدود ۲۰ میلیمتر ایدهآل است، اما برای ورقهای ضخیمتر، پلاسما یا واترجت عملکرد بهتری دارند.

3️⃣ برش واترجت چه مزایایی نسبت به روشهای دیگر دارد؟

✅ واترجت بدون ایجاد گرما، استیل را برش میدهد و هیچ تغییری در خواص متالورژیکی آن ایجاد نمیکند. همچنین برای برشهای پیچیده و دقیق کاربرد دارد.

4️⃣ آیا برش پلاسما دقت کافی برای کارهای صنعتی دارد؟

✅ بله، برش پلاسما دقت خوبی دارد، اما معمولاً لبههای آن به اندازه برش لیزری صاف و تمیز نیستند و ممکن است نیاز به پرداخت سطحی داشته باشند.

5️⃣ هزینه برش لیزری، پلاسما و واترجت چقدر تفاوت دارد؟

✅ برش لیزری معمولاً گرانتر از پلاسما است، اما دقت بیشتری دارد. برش واترجت نیز به دلیل مصرف آب و انرژی بیشتر، هزینه بالاتری نسبت به پلاسما دارد.

6️⃣ برای برش استیل ضد زنگ (استنلس استیل) کدام روش مناسبتر است؟

✅ بسته به کاربرد، برش لیزری برای ضخامتهای کم، واترجت برای حفظ کیفیت سطح، و پلاسما برای سرعت بیشتر پیشنهاد میشود.

7️⃣ آیا در برش لیزری یا پلاسما، فلز تغییر رنگ میدهد؟

✅ بله، در برش لیزری و پلاسما ممکن است به دلیل گرما تغییر رنگ یا اعوجاج رخ دهد، اما واترجت چنین مشکلی ندارد.

8️⃣ حداکثر ضخامت قابل برش با روشهای مختلف چقدر است؟

✅ لیزر معمولاً تا ۲۰-۲۵ میلیمتر، پلاسما تا ۵۰ میلیمتر و واترجت تا ۱۵۰ میلیمتر را میتواند برش دهد.

9️⃣ آیا برای پروژههای کوچک و سفارشی هم میتوان از این روشها استفاده کرد؟

✅ بله، بسته به نیاز، روشهای مختلف برش استیل برای سفارشهای صنعتی و حتی پروژههای سفارشی کوچک قابل استفاده هستند.

🔟 چگونه بهترین روش برش را برای پروژه خود انتخاب کنم؟

✅ برای انتخاب بهترین روش، فاکتورهایی مثل ضخامت استیل، نیاز به دقت، بودجه و تیراژ تولید را در نظر بگیرید و در صورت نیاز با یک متخصص مشورت کنید.

منبع: تیم محتوای استیل سرا